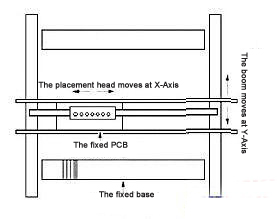

eux, sort le composant du chargeur, ajuste la position et la direction du composant et enfin le monte sur le substrat. La tête de placement est installée dans le faisceau mobile X/Y du portique, d'où son nom.

eux, sort le composant du chargeur, ajuste la position et la direction du composant et enfin le monte sur le substrat. La tête de placement est installée dans le faisceau mobile X/Y du portique, d'où son nom. Le chargeur smt est placé sur un chariot se déplaçant sur un seul axe, le substrat PCB est placé sur une table de travail se déplaçant au niveau du système d'axe X/Y et la tête de placement est installée sur une tourelle. Lorsqu'ils fonctionnent, le chariot déplace le chargeur vers position d'alimentation où la buse smt prend le composant, tournant jusqu'à la position de montage à 180 ° avec la position d'alimentation par la tourelle.Enfin monter le composant sur le substrat en ajustant la position et la direction du composant lors de la rotation.

Le chargeur smt est placé sur un chariot se déplaçant sur un seul axe, le substrat PCB est placé sur une table de travail se déplaçant au niveau du système d'axe X/Y et la tête de placement est installée sur une tourelle. Lorsqu'ils fonctionnent, le chariot déplace le chargeur vers position d'alimentation où la buse smt prend le composant, tournant jusqu'à la position de montage à 180 ° avec la position d'alimentation par la tourelle.Enfin monter le composant sur le substrat en ajustant la position et la direction du composant lors de la rotation.